| Главная | ||||

| Advertisements | ||||

| Фармацевтические технологии и упаковка | ||||

| Медтехника. Лекарства, изделия медназначения. Дезсредства | ||||

| Стоматолог-практик | ||||

| Статьи Фармацевтические технологии и упаковка - Лекарства по GMP | ||||

| Статьи Медтехника. Лекарства, изделия медназначения. Дезсредства | ||||

| Подписка | ||||

| Рекламодателям | ||||

| Контакты | ||||

Пластик для фармацевтической индустрии?

* Ю.Яковлев, технический консультант московского представительства компании Georg Fischer Piping Systems Ltd. (Швейцария)

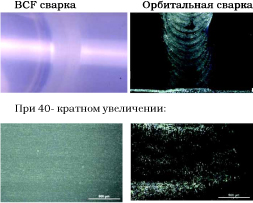

В связи с ухудшением экологической обстановки в мире и увеличением числа людей, обладающих повышенной чувствительностью к различного рода аллергенам, перед производителями препаратов, непосредственно контактирующих с различными органами человека, всё острее встает проблема обеспечения высокой чистоты конечных продуктов. К таким продуктам относятся медикаменты, продукты питания и напитки, а также косметические препараты. До недавнего времени для сверхчистых производств наиболее подходящим материалом в плане обеспечения чистоты транспортируемых жидкостей, простоты и удобства санитарно-бактериологической обработки оставалась нержавеющая сталь. Однако, с развитием хорошо известных и появлением новых видов пластиковых материалов, позиция нержавеющей стали на рынке материалов для трубопроводных систем в сверхчистых производствах пошатнулась. Пластики находят всё большее применение в сферах подготовки воды, транспортировки, распределении и хранении химических составляющих, а также передачи и дозировании готовой продукции. В связи с чем пластик становится более предпочтительным, чем нержавеющая сталь? Пластиковые материалы обладают высокой инертностью. Благодаря свойствам пластика, он обладает хорошей химической стойкостью ко многим химикатам, вследствие низкой шероховатости внутренняя поверхность трубопроводов почти не подвержена образованию накипи и появлению отложений, пластик не ржавеет и вследствие этого обладает более длительным сроком службы по сравнению с металлическими трубопроводами, затраты на сборку, монтаж и подготовку к запуску в эксплуатацию трубопроводных систем из пластиков гораздо ниже как в финансовом отношении, так и по времени, пластик имеет гораздо меньшую плотность, следовательно, требуются более легкие и простые, а значит и более дешевые, опорные конструкции для установки таких трубопроводов, и, наконец, пластиковые трубопроводы имеют более привлекательный внешний вид. Какие же пластиковые материалы находят применение в фармацевтической промышленности? Рассмотрим одну из типичных технологических цепочек при подготовке воды очищенной (ВО). Процесс состоит, к примеру, из следующих ступеней: - предварительная осадочная фильтрация и/или обезжелезивание питьевой воды, - дехлорирование воды, - умягчение, - микрофильтрация, - обратный осмос, - электродеионизация, - озонный или тепловой обмен, - разрушение озона, - хранение и распределение воды очищенной. На стадии подготовки воды вплоть до обратного осмоса наиболее оправданным решением является использование поливинилхлорида. ПВХ обладает хорошей химической стойкостью к большинству химикатов, невысокой стоимостью, вследствие длительной истории его использования технология и надежность сборки трубопроводов хорошо отработаны и известны. Однако для последующих (более качественных) ступеней очистки ПВХ применять не рекомендуется, так как элементы трубопроводов из ПВХ соединяются с помощью клеевых соединений, что может вызвать появление посторонних включений в транспортируемую среду, появление и размножение колоний различных бактерий и привести к невозможности стерилизации вследствие пористости клея, а также узкого диапазона рабочей температуры ПВХ. На всех последующих стадиях подготовки необходимо использовать либо поливинилдиенфторид (PVDF), либо полипропилен (PP-n). Рассмотрим более подробно оба материала. Натуральный полипропилен является чистым (без дополнительных пигментов), инертным материалом, технология соединения - сварка, после сварки поверхность шва - пассивная, материал не коррозирует, обладает хорошей стойкостью к большинству химических дезинфицирующих средств, однако не стоек к пару. Вследствие этого ограничения полипропилен не может использоваться на стадии получения собственно воды для инъекций, но может применяться в системах получения и распределения воды очищенной. Рабочая температура полипропилена 60оС (пиковые кратковременные значения температуры могут достигать 80оС), максимальное рабочее давление трубопровода из РР ограничено 10 бар, он обладает высокой химической стойкостью к большинству химикатов, в том числе перекиси водорода, шероховатость поверхности Ra < 0.8 µm. В отличие от полипропилена, поливинилдиенфторид позволяет кратковременно работать при температуре до 140оС, максимальное давление трубопровода - 16 бар, химические свойства материала позволяют для санитарной очистки использовать пар, озон, горячую воду, различные химикаты, так как PVDF также обладает хорошей стойкостью к большинству химикатов, кроме концентрированных щелочей. Шероховатость поверхности PVDF в среднем составляет Ra < 0.2...0.5 µm. Оба материала одобрены к применению Американским Агентством по продуктам питания и медикаментам (FDA), соответствуют Европейской, Американской и Японской фармакопеям. Компания Georg Fischer Piping Systems Ltd. имеет большой опыт работы с пластиковыми трубопроводами и различными технологиями их соединения. Благодаря этому Georg Fischer предлагает не только систему трубопровода из натурального полипропилена и системы из 2 видов поливинилдиенфторида (PVDF SYGEF(r) Standard - шероховатость Ra < 0.5 µm, и PVDF SYGEF(r) Plus - шероховатость Ra < 0.2 µm), отличающихся степенью чистоты, но и эксклюзивную технологию сварки - BCF(r) (безшовная и безщелевая сварка). Сварка BCF характеризуется высокой степенью повторяемости результатов сварки, в значительной степени благодаря почти полностью автоматизированному процессу сварки, использованием данного метода для полипропилена и поливинилдиенфторида, возможностью сварки в труднодоступных местах с использованием съемного центратора, а самое главное, отсутствием каких-либо утолщений, буртов или щелей в зоне сварки двух элементов трубопровода. Принцип BCF сварки заключается в следующем: * Наружный кольцевой нагревательный элемент накладывается вокруг зоны сварки. * Внутренний надувной баллон располагается в сварочной зоне. * При нагреве снаружи, возникающее усилие при расширении вызывает напряжение материала в зоне сварки, так как свободному расширению разогретого пластика препятствуют снаружи - поверхность нагревательного элемента, изнутри - баллон под давлением. В итоге получается однородное сварное соединение, не имеющее выступающих буртов и щелей как снаружи, так и внутри трубопровода. Для сравнения результатов сварки проанализируем BCF сварку поливинилдиенфторида SYGEF(r) Plus и орбитальную сварку нержавеющей стали SS316L (электрополированной). Анализ поверхности в зоне сварки при использовании оптического микроскопа при 8-и кратном увеличении показывает:

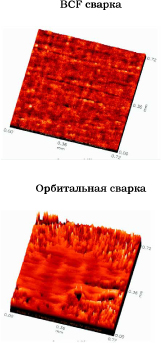

Микрорельеф поверхности в зоне сварки, полученный с помощью оптического профилометра:

Как видно по фотографиям, поверхность в зоне сварки PVDF трубопровода имеет более гладкую однородную структуру по сравнению с нержавеющей сталью. Благодаря ровной гладкой поверхности на внутренних стенках не происходит отложений бактерий, упрощается и ускоряется процесс санитарии трубопровода. Для демонстрации работоспособности пластикового трубопровода при использовании озона в качестве средства санитарии рассмотрим два примера: - материал трубопровода - стандартный PVDF, концентрация озона - 3 ... 5 промиль, продувка трубопровода - непрерывно в течение 3 месяцев при 40°C.

Результат проверки: * Нет значительных изменений механических свойств * Нет изменений в структуре поверхности - материал трубопровода - PVDF HP, транспортируемая среда - сверхчистая вода, сварка - BCF, концентрация озона 50 ppb, продувка трубопровода - периодически по 4 ... 8 часов в день при 20°C.

Результат проверки: * Нет изменений качества воды * Нет изменений механической прочности * Соответствует пожеланию заказчика по сроку службы трубопровода более 10 лет. Подведем итог. Можно ли говорить о будущем для пластиковых материалов в фармацевтической промышленности? На основе вышесказанного можно сделать вывод, что благодаря химико-физическим свойствам пластиковых материалов, их экологичности и возможности переработки, различным технологиям соединения элементов пластиковых трубопроводов, а также благодаря постоянному совершенствованию и развитию пластиковых материалов, сферы применения пластиков как в промышленности в общем, так и в фармацевтической отрасли будут непрерывно расширяться. В 2007 г . аппарат BCF-сварки появился в России. Специалисты Georg Fischer Piping Systems Ltd. провели тренинг и аттестацию инженеров ЗАО «НПК Медиана-Фильтр» на проведение работ по сварке полимерных трубопроводов на аппаратах бесшовной и инфракрасной сварки, поэтому теперь можем предложить российским фармпроизводствам интегрированные решения по производству и транспортировке воды. |

| Дизайн webing.ru |