| Главная | ||||

| Advertisements | ||||

| Фармацевтические технологии и упаковка | ||||

| Медтехника. Лекарства, изделия медназначения. Дезсредства | ||||

| Стоматолог-практик | ||||

| Статьи Фармацевтические технологии и упаковка - Лекарства по GMP | ||||

| Статьи Медтехника. Лекарства, изделия медназначения. Дезсредства | ||||

| Подписка | ||||

| Рекламодателям | ||||

| Контакты | ||||

Нестандартные планировочные решения с использованием оборудования фирмы Bosch Варианты размещения оборудования, имеющего необычные конфигурации

Нестандартные планировочные решения с использованием оборудования фирмы Bosch Варианты размещения оборудования, имеющего необычные конфигурации

Статья основана на примере проектов, осуществленных фирмой Robert BOSCH GmbH

Когда-то в далеком 1995 году, ещё будучи менеджером по продажам фармацевтического оборудования фирмы «Роберт БОШ ГмбХ» в Москве, я впервые побывал на заводе «Jenapharm» в г. Йена, Германия, в составе делегации «Росагробиопрома». Фармзавод «Jenapharm» расположен (кстати, до сих пор) в самом центре города. Зданиям более 100 лет, и заводу нужно было решать задачу создания современнейшего производства с учетом всех требований GMP в старых стенах. Как ни тесны были старые помещения, заводу удалось реализовать этот проект. Нужно принять во внимание, что на фармзаводах ГДР, до падения в октябре 1989 года Берлинской стены, хорошо знали оборудование «Штрунк» («Бош») и, особенно, его преимущества перед другими производителями в плане компактности и конфигурации, которые мне и хотелось бы раскрыть в этой статье. Частым гостем в 60 – 80 годы в этой закрытой стране был г-н Вальтер ШРОК (племянник основателя фирмы «Штрунк», созданной сразу после второй мировой войны). Ему всегда была открыта виза в ГДР. Кто-то вспомнит – в СССР всегда ценились лекарства из ГДР, Венгрии, Польши и других стран – участниц Варшавского договора. Все жидкие формы в этих странах производились на машинах «Штрунк» (позже – «Бош»). Итак, вернемся к тем планировочным хитростям, которые до сих пор выделяют линии «Бош» среди других производителей. Какие задачи стоят перед фармацевтическим предприятием, рассчитывающим получить прибыльное новое производство? Они, на первый взгляд, просты: сократить затраты на производство, уменьшить численность персонала и т.п. Как это сделать, должны подсказывать также и поставщики оборудования. И человек, принимающий решение о приобретении того или иного оборудования, несет очень высокий уровень ответственности за его правильность. При этом он должен ответить для себя на множество вопросов.

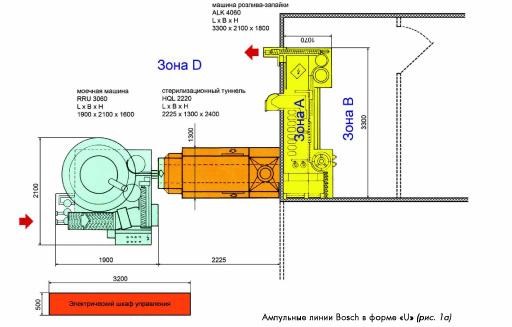

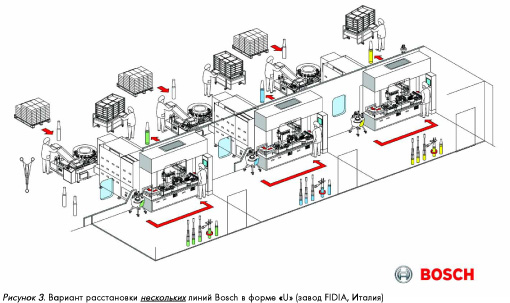

Вопрос 1: Будет ли оборудование работать на заявленной производительности? Если нет, то годовой план не будет выполнен, и получение экономического эффекта растянется на годы. Это зависит, в том числе, и от способности оборудования работать на стеклянной упаковке, произведенной не в строгом соответствии с ДИН – ИСО. Известны случаи, когда заявленная одним из изготовителей производительность в 24.000 ампул в час на деле оказывалась максимально 12.000 ампул в час – при включении машины на большую скорость начинался очень большой бой ампул. 55-летний опыт фирмы «Штрунк–Бош» в создании линий розлива позволяет с уверенностью сказать – наше оборудование максимально «всеядно» к ампулам и флаконам разного качества. Дело в том, что пол века назад и в Германии стеклянная упаковка была далека от совершенства, и фирме «Штрунк» приходилось находить неординарные решения, чтобы приспособить машины к работе на плохой посуде. Найденные технические решения используются и в современных моделях. Вопрос 2: Насколько оборудование экономично, каков расход энергии? Это также вопрос правильности выбора поставщика. Пример: ампульные (да и многие флаконные) линии «Бош» не требуют использования захоложенной воды в стерилизационных туннелях. Другие производители имеют нерешённую проблему пульсации избыточной влаги в зоне охлаждения. Поэтому для них единственное решение – подавать в эту зону захоложенную воду. А ведь ее производство обходится в копеечку. Вопрос 3: Как сократить объём чистых помещений до минимума? В первую очередь это необходимо для ампульных и комбинированных линий: ампулы–флаконы, флаконы–картриджи (карпулы), шприцевые машины и др. Чистый воздух обходится дорого – системы воздухоподготовки и климатизации влекут большие затраты не только при покупке, но и в процессе эксплуатации. И чем меньше зона потребления особо чистого воздуха, чем компактней зона розлива (помещения класса А или Б), тем дешевле обходятся многолетние эксплуатационные расходы на систему. Эту задачу также помогает решить использование оборудования фирмы «Роберт БОШ ГмбХ». «Как?» – спросите Вы. Именно нестандартностью, неординарностью решений, отличающихся от привычных глазу. На следующих страницах Вы найдете тому подтверждение. Вопрос 4: Как сократить до минимума присутствие кассет, тележек и других лишних механизмов, предметов и людей в помещениях класса А и Б? Для размещения своих линий фирма «Бош» предлагает такие решения, которые не только минимизируют размеры помещений классов А или Б, но и позволяют перенести перевалку кассет (лотков), а также присутствие тележек для их перевозки (для передачи в автоклав или карантин) в зону низшей категории. А самое главное, позволяют избежать сотен движений человека, принимающего эти лотки и устанавливающего их на тележку. Решения «Бош» таковы, что в этих помещениях оператор вообще может отсутствовать – достаточно видеокамеры! Такие решения сплошь и рядом применяются на европейских фармзаводах. На следующих страницах Вы сможете увидеть варианты и конфигурации размещения линий. Кроме того, при обычной конфигурации линии тележки перед подачей в помещение розлива должны дезинфицироваться, поэтому для их использования необходимо спроектировать грузовые двери и шлюзы. Все это является излишними затратами как капитальными (на изготовление панелей и дверей), так и эксплутационными (размеры этих помещений в 2-3 раза больше чем в решениях, предлагаемых фирмой «Бош»). Вопрос 5: Как правильно выбрать проектировщика (инжиниринговую компанию)? Крупные предприятия могут своими силами сделать проект, запустить производство и провести валидацию. А если нужна помощь профессионалов, то помогут решить проблемы проектировочно-инжиниринговые компании. Особенно ценен их опыт при недостатке площадей. Как разместить оборудование там, где вроде бы мало места – на помощь приходит компактность и универсальность БОШ. Большинство проектировочных фирм, имеющих большой опыт в размещении оборудования «Bosch», знают эти преимущества. Это, прежде всего, фирмы: «Glatt», «Favea», «Pharmaplan», «Block», «Инвар», «Опарт», «Чистый воздух», «LSMW», «Асептические медицинские системы» (МЗМО), «Медпроект» и др. Мы можем сообщить всем заинтересованным лицам контактные телефоны этих фирм. Все они имеют большой опыт размещения линий Bosch (как стандартных, так и «нестандартных», представленных в этой статье). В конце статьи Вы найдете также перечень предприятий, где были установлены наши линии. На следующих страницах мы познакомим Вас с неординарными решениями Bosch в размещении (конфигурации) оборудования, а также распределении воздуха при работе с особыми препаратами – лиофильными, онкологическими, гормональными, т.е. там, где уже нужно защищать не только препарат от человека, но и наоборот. Конфигурация в форме латинских букв «U» и «L» ломает стереотипы размещения линий и планирования всего производства в целом. Производство теперь можно делить не только поперек здания (цеха), но и вдоль. Линии можно устанавливать не только в ряд, но и вдоль, поперек, елочкой или даже противоположно друг другу. Система воздухоканалов обеспечивает распределение воздуха над поверхностью машины – часть потока ламинарного воздуха устремляется в сторону оператора, другая часть – в специальную шлицевую щель, расположенную у стены и снабженную своим вытяжным вентилятором (know-how BOSCH, см. рис.1а).

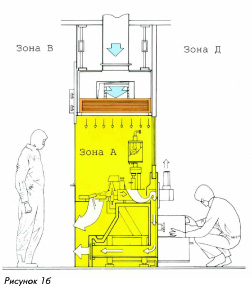

На рис. 1б вы видите оператора в спецодежде в помещении класса Б. Под ламинаром – класс А. Запаянные ампулы выходят в зону Д (С). В этой зоне помощник в одежде по категории класса Д или С опустился для смены лотка с отпаянными кончиками ампул. Все это происходит в процессе производства. При вынутом лотке клапан перекрывает падение отпаянных ампул на пол. Система воздушных барьеров создает избыточное давление в этом канале. Помощник устанавливает резервный (пустой) лоток, а полный увозит. N.B.! У фирмы Bosch есть опыт поставок ампульных линий, когда кончики ампул со всех линий по специальному каналу проходят через пол и попадают на этаж ниже или на 1-й этаж (в простой грузовой контейнер). Система воздушных барьеров позволяет выбрасывать кончики из зоны А в неклассируемую зону. Один из примеров – рис. 3 (завод FIDIA в Италии).

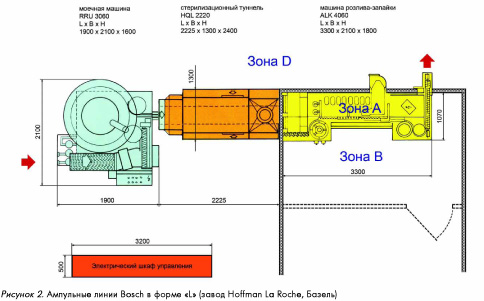

Преимущества размещения очевидны – линия устанавливается прямо, как очень часто хотят видеть фармацевты. Однако выход ампул сразу в помещение класса Д (С) решает многие проблемы (рис. 2).

Размеры чистого помещения (класс Б, под ламинаром – класс А) минимальное, оператор не касается ампул, и при работе с хорошими ампулами (качества, соответствующего ДИН) он вообще после запуска машины там не нужен, как бы не парадоксально это звучало. Bosch гарантирует, что на ампулах по DIN ISO процент брака за смену не превысит 0-0,1% на всей линии (мойка, туннель, розлив и пайка, маркировка). Еще раз уточняю – на ампулах, соответствующих по качеству DIN ISO.

Вариант расстановки нескольких линий Bosch в форме «U» (завод FIDIA, Италия) (рис. 3). В этом случае потоки распределяются следующим образом – пустая тара (в нашем примере ампулы) поступает в помещение мойки и размещается рядом с моечными машинами. Если на двух линиях производятся разные препараты в одинаковые ампулы (напр., прозрачные ампулы 2 мл), то на одной из линий должны применяться готовые ампулы с цветными кольцами, или же в конце одной из линий должна работать машина BOSCH DRN по нанесению цветных колец. На предприятиях группы GSK (Англия) вместо машины нанесения колец применяют этикетировочный автомат, который наносит прозрачную этикетку с тремя – четырьмя черными горизонтальными полосами. Эта этикетка в автоклаве не отклеивается, позволяет инспектировать ампулы на предмет посторонних включений на автоматических машинах, и после карантина на нее наклеивается нормальная этикетка. Готовые ампулы выходят в то же помещение и размещаются оператором в тележки, стоящие тут же. Как правило, небольшая ширма за тележками отделяет их от другой линии. Обе тележки (или более) увозят на карантин, для автоклавирования или для бракеража с использованием сопровождающих препарат документов, крепящихся на тележке. Перепутывание невозможно, т.к. на одной из линий сегодня разливается препарат в ампулы 5 мл, на другой 2 мл, на третьей 2 мл с нанесением колец (маркировки).

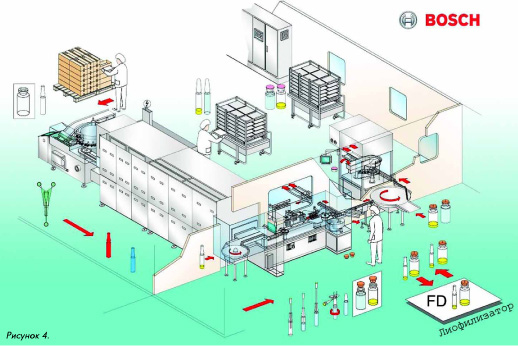

Комбинированная линия для производства как жидких, так и лиофилизированных лекарственных форм в ампулах и флаконах (рис. 4) . При производстве лиофильных препаратов представленная линия дает фармацевту полную свободу и гибкость производства. Пока произведенный и предукупоренный продукт (во флаконах или ампулах) находится в сублиматоре (а это несколько часов или суток), на этом же оборудовании производится розлив препаратов в ампулы, их запайка с инертным газом и выход из помещения стерильного (асептического) розлива в помещения класса «С» или «Д». То есть в ампулы может разливаться растворитель для своего же лиофильного продукта, та же вода для инъекций. При сушке продукта в ампулах, что широко практикуется в России, на Украине и в странах СНГ, ампулы после выхода из сублиматора снова направляются на ту же машину розлива и пайки (розлив при этом, естественно, не производится). Ампулы запаиваются в среде инертного газа и опять–таки выходят сразу в соседнее помещение меньшего класса чистоты - из класса А сразу в класс Д (на рис. 4 – в помещение мойки) без использования кассет и тележек в чистой комнате. Выход запаянных ампул может быть и в другое помещение, расположенное рядом с лиофилизатором.

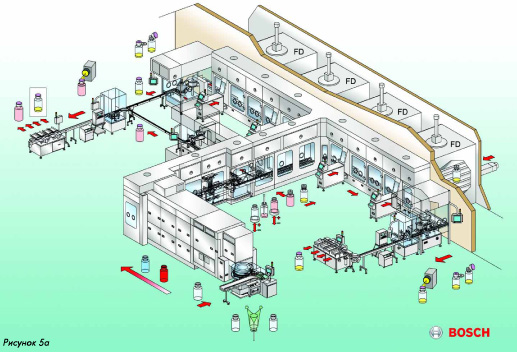

Рисунок 5 (5а, 5б, 5в) Лиофильные препараты во флаконах. Пример (рис. 5а): Мощная и гибкая флаконная линия (изоляторного типа) для ультразвуковой мойки, стерилизации и депирогенизации, розлива и предукупорки, автоматической подачи и выгрузки флаконов в лиофилизатор, закатки алюминиевым колпачком. Как видно на рис. 5а, линия может работать постоянно (производительность в нашем примере до 24.000 флаконов 2R в час) и обеспечивать стабильную загрузку до 4-х сублиматоров. После розлива и загрузки одного лиофилизатора начинается разгрузка второго. Сделанные расчеты (зависит от свойств препарата) позволяют одной линии загружать и разгружать без простоев 4 лиофильных машины. Изоляторы очень дороги, поэтому в таком проекте можно использовать ламинары системы RABS (restricted area barrier system), которые немного дороже обычных ламинарных колпаков (из-за встроенных перчаток). Пример (рис. 5б): концепция 1 линия – 1 сублимационная установка. Лиофилизатор жёстко соединён для работы с одной флаконной линией. Пример (рис. 5в): флаконная линия с ручной загрузкой сублимационных установок (как правило, одной или двух). Обратите внимание, что машина розлива «забилась» в угол и как бы старается не мешать производству. Очевидно удобство и экономия места благодаря конфигурации линии в виде «L» или, если хотите, в виде «Г». Машина розлива вплотную установлена к стене чистой комнаты. Система воздухоканалов, как и в случае с ампульным и линиями на рис. 1, 2 и 3, обеспечивает распределение воздуха над поверхностью машины – часть потока ламинарного воздуха устремляется в сторону оператора, другая часть – в специальную шлицевую щель, расположенную вдоль всей стены и снабженную сво им вытяжным вентилятором (know-how BOSCH).

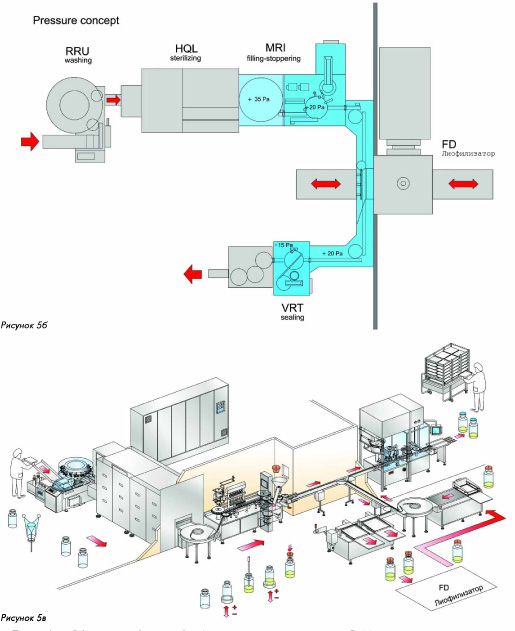

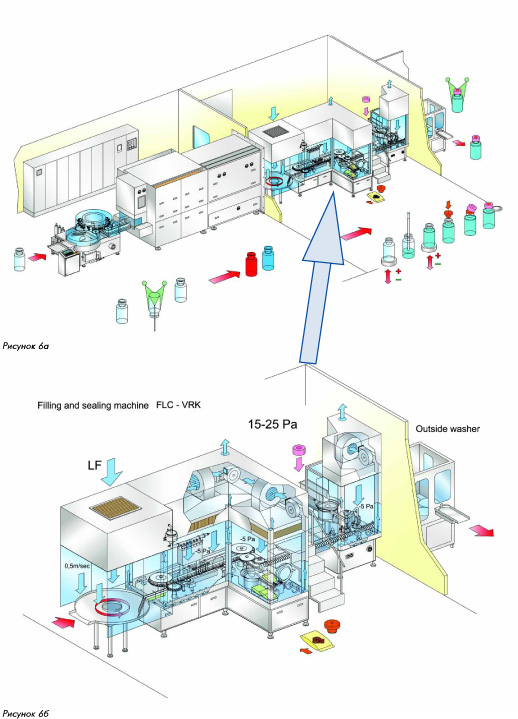

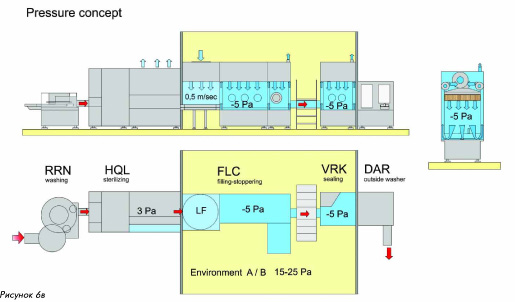

Pressure concept (рис. 6) – распределение давления при работе с использованием ламинарных укрытий RABS при производстве опасных для здоровья персонала препаратов (завод Mayne Pharma, Австралия). Приобретение линии Bosch «изоляторного» типа было бы решением всех проблем, связанных с производством онкологических, гормональных и белковых препаратов. Изолятор является мечтой любого фармпроизводителя, однако его цена высока относительно стоимости линии (часто 1:1). Как видно на рис. 6а, 6б, 6в, машина розлива и укупорки накрыта LF типа RABS (restricted area barrier system). RABS – это более сложное устройство, нежели простой ламинар, несравнимо более дешевое, чем изолятор. Особенностями этой линии является не только правильный подбор распределения давлений, но и использование в изоляторе минимальных отверстий типа mouse hole (рис. 6д) для прохода объектов к последующей машине.

Применение mouse hole (перевод – «мышиная норка») (рис. 6г) преследует следующие цели: - минимизация потерь воздуха; - встроенные каналы возврата воздуха; - создание воздушных ловушек; - препятствие попаданию внутрь посторонних предметов и «грязного» воздуха. При этом особо важным этапом является внешняя мойка (машина Bosch DAR) флаконов (ампул) с токсичными препаратами.

Краткая референц-информация по поставленному оборудованию

Pharmatec GmbH – подразделение Bosс h Packaging Technology:

Оборудование Bosch-Pharmatec установлено на фармзаводах: «Биосинтез», «Борисовский завод медпрепаратов», «Вирион», «Галичфарм», «Дальхимфарм», «Киевмедпрепарат», «Курсклексредства», «Лекко», «Мосхимфарм-препараты» им. Семашко, «МТХ», «ННТ-Фарма», «Петроваксфарм», «Рестер», «Сотекс», «Фармак», «Фребор» (Борисов), «Экспериментальное производство Российского кардиологического НПК», «Эльфарми», «Юграфарм».

SBM Sch ц ller-Bleckmann Medizintechnik GmbH – подразделение Bosch Packaging Technology:

Оборудование Bosch-SBM установлено на фармзаводах: «Аболмед», «Биохимик», «Вирион», «Гематек», «Дельрус», «Завод по производству препаратов крови» (Киров), «Лекко», «МТХ», «Нико» (Макеевка), «ННТ-Фарма», «Обновление», «Петроваксфарм», «Сотекс», «Тенекар» (Ашхабад), «Фармак».

ООО «Холдинг «Фарм Тех» – представительство Bosch Packaging Technology в России и СНГ:

Оборудование Bosch установлено на фармзаводах: «Аллерген», «Армавирская биофабрика», «Биомед» им. Мечникова, «Биомед» (Пермь), «Биотех», «Биохимик» (Саранск), «Брынцалов А», «Верофарм», «Вирион», «Вифитех», «Дальхимфарм», «Деко», «Иммунопрепарат» (Уфа), Институт им. Гамалеи, ГУП им. Чумакова (Институт полиомиелита), «Курская биофабрика» (фирма «БИОК»), «Лекко», «Лэнс-Фарм», «МТХ», «Планета здоровья», «Покровский завод биопрепаратов», «Самсон-мед», «Синтез», «Скопин-Фарма», «Ставропольская биофабрика», «Тульская фармацевтическая фабрика», «Уфавита», «Фармак», «Фармзащита», «Фермент», Холдинг «Юнона», «Щёлковский биокомбинат», «Эвалар», «Эллара» и др.

Специалисты фирмы Robert Bosch GmbH, подразделение фармацевтической техники,

руководитель отдела продаж оборудования Bosch для «жидких» форм г-жа Ивашкина Наталья (495) 940 84 11 доб. 123 ведущий менеджер продаж оборудования Bosch для «твердых» лекформ г-жа Яценко Ольга (495) 940 84 11 доб. 109

|

| Дизайн webing.ru |

А.А.Кирпичников, генеральный директор

А.А.Кирпичников, генеральный директор