| Главная | ||||

| Advertisements | ||||

| Фармацевтические технологии и упаковка | ||||

| Медтехника. Лекарства, изделия медназначения. Дезсредства | ||||

| Стоматолог-практик | ||||

| Статьи Фармацевтические технологии и упаковка - Лекарства по GMP | ||||

| Статьи Медтехника. Лекарства, изделия медназначения. Дезсредства | ||||

| Подписка | ||||

| Рекламодателям | ||||

| Контакты | ||||

Повысить производительность? Это очень просто! Опыт практического использования сегментных матричных дисков

Повысить производительность?

Это очень просто!

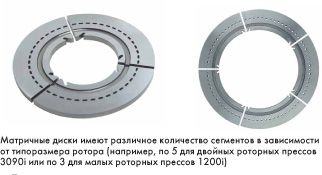

Использование сегментных матричных дисков на высокопроизводительных роторных таблеточных прессах вместо традиционных матриц заключает в себе огромный потенциал прироста производительности. Отчет о результатах экспериментального использования сегментных матричных дисков к настоящему моменту представлен двумя предприятиями. Общая оценка возможностей повышения производительности колеблется от просто положительной до восторженной. Понятие «сегментные матричные диски» до сих пор не существовало в словаре производителей фармацевтической продукции. Поэтому они вызвали большой интерес, не в последнюю очередь порожденный возможностями повышения производительности и многими иными достоинствами, продемонстрированными фирмой-производителем FETTE GmbH. Мировой лидер технологии таблеточных прессов продемонстрировал целый ряд усовершенствований по сравнению с традиционной техникой, которые не только привели в восторг технических специалистов, но и привлекли особое внимание специалистов по продажам оборудования. Основой для этого стало скромное, но подтвержденное цифровыми данными 25 %-ное повышение производительности. Более тщательный анализ показал, что для отдельных продуктов оно составляет до 53 %, 72,5 % и 80 %. Кроме того, налицо сокращение числа деталей матричного диска с 72 фактически до 9, что имеет следствием соответствующее сокращение числа ручных операций при переналадке. В результате, экономия времени составила до 88 %с учетом времени демонтажа и монтажа. Чем меньше деталей, тем ниже затраты на очистку. Кроме того, очистка значительно упрощается и требует меньше времени, поскольку, например, отсутствуют резьбовые отверстия, трудно поддающиеся чистке. Зазоры между матричными дисками и матрицами отсутствуют, поверхности гладкие, это позволяет добиться существенного снижения потерь (до 50 %) в зависимости от свойств продукта. При выпуске «форматных» таблеток отпадает необходимость в отнимающей много времени регулировке отдельных матриц, а также проверке отсутствия дефектов при работе. Сегменты матричных дисков имеют идентичные характеристики наполнения. Пользователи могут использовать существующие характеристики партий, только показатель производительности следует скорректировать в сторону повышения. Усилие выталкивания таблеток уменьшается за счет снижения трения о стенки, снижается также усилие прессования. Кроме того, увеличивается срок службы сегментов благодаря снижению нагрузки и использованию более прочного материала. Очевидным образом упрощается решение вопросов доставки и хранения запасных частей: например, на складе теперь необходимо иметь всего лишь 9 деталей вместо 72, снижаются затраты на техническое обслуживание, упрощается заказ и проверка оборудования, сокращается потребность в помещениях. Все четыре формата – BBS, BB, B и D – могут получаться всего лишь с двумя видами роторов с сегментными дисками путем соответствующей смены сегментов. Этим обеспечивается максимальная производительность.

Конструкция ротора изменилась лишь незначительно, остальные механические узлы прессов вообще не претерпели изменения. Комплект для переналадки пресса состоит из ротора, комплекта сегментов матричных дисков для изготовления таблеток требуемой формы, клиньев, а также конфигурационной дискеты для внесения некоторых необходимых изменений в программное обеспечение пресса. Этот комплект имеется не только для всех прессов нынешнего поколения, но и для прессов предыдущих поколений, что позволяет ускорить их амортизацию. Примерные расчеты, в которые заложены низкие нормы прибыли, показывают, что окупаемость инвестиций фактически наступает уже через 1 год эксплуатации. Фирма-изготовитель разработала программное обеспечение, с помощью которого каждый потенциальный пользователь может рассчитать момент наступления окупаемости оборудования на основе собственных данных. Тем самым предприятие доказывает, что оно может не бояться конкуренции. Да и оснований для этого нет: конструкция сегментов матричных дисков защищена патентом. Два предприятия фармацевтической промышленности выразили готовность сообщить о результатах экспериментального использования данного оборудования. Оба применяют данную технологию впервые. Представители фирмы Bayer Bitterfeld GmbH Ральф Розенталь и Райнер Дальманн, отдел SME Verpackung, сообщили об опыте эксплуатации сегментных матричных дисков. С мая 2005 года у них используются два ротора для сегментных матричных дисков. К настоящему моменту с использованием данного оборудования изготовлено примерно 130 млн. таблеток в составе примерно 210 партий. Время, сэкономленное на наладке, используется в производственных целях.

В первом случае характеристики оборудования следующие: ротор 75 EU 19, матричные сегменты с отверстиями Ш

Во втором случае используется следующая конфигурация: ротор для матричных сегментов 55 EU 28-411, продукт представляет собой легкорастворимые таблетки весом 320 мг и диаметром

Об опыте фирмы Merck KGaA сообщает г-н Манфред Хоршлер, координатор. При проведении испытаний убедительными аргументами в пользу сегментных матриц были простота монтажа без специального инструмента, высокое качество поверхности сегментов и более равномерная работа пресса. Важным фактором является также взаимозаменяемость сегментов. В конкретном случае применения на установке PT 3090 использовались сегменты с тремя дополнительными позициями при слегка повышенной скорости ротора. Производительность возросла примерно на 40 %. Потери продукта снизились почти на 2 %. Уже сейчас г-н Хоршлер прогнозирует значительное увеличение срока службы оборудования. К настоящему моменту выпущено уже 1 млрд. таблеток, при этом никаких следов износа пока нет. Существенно упростились очистка и монтаж благодаря отсутствию отверстий под болты в матрицах. В целом монтаж форматной оснастки стал значительно легче – в том числе и в случае поломки пуансона – и не требует повторной регулировки. Для пресса 3090 ориентировочное сокращение времени наладки составляет 1 час, сэкономленное время используется в производственных целях. Важную роль при принятии решения о приобретении пресса играет и то, что с использованием одного и того же ротора можно изготавливать более широкий ассортимент форм и размеров продукции путем простой замены сегментов. Вышеописанные результаты практического использования сегментных матричных дисков позволяют заключить, что данная технология с успехом утвердилась в фармацевтическом производстве.

|

| Дизайн webing.ru |

Инесс Андерсен, дипл. инженер-экономист, руководитель отдела маркетинга фирмы FETTE GmbH

Инесс Андерсен, дипл. инженер-экономист, руководитель отдела маркетинга фирмы FETTE GmbH