| Главная | ||||

| Advertisements | ||||

| Фармацевтические технологии и упаковка | ||||

| Медтехника. Лекарства, изделия медназначения. Дезсредства | ||||

| Стоматолог-практик | ||||

| Статьи Фармацевтические технологии и упаковка - Лекарства по GMP | ||||

| Статьи Медтехника. Лекарства, изделия медназначения. Дезсредства | ||||

| Подписка | ||||

| Рекламодателям | ||||

| Контакты | ||||

Современные модульные установки сокращают площади производства

Современные модульные установки сокращают площади производства Новое оборудование для гранулирования таблетной массы, эргономичное, отвечающее современным требованиям фармацевтического производства обязано быть гибким, перенастраиваемым и с коротким сроком ввода в эксплуатацию. Таким требованиям отвечают только модульные установки. Новая концепция аппаратов для производства гранулят-таблетной массы является хорошим примером, который отражён в данной статье.

М одульно сконструированные аппараты будут всегда востребованы в фармацевтической промышленности. Преимущества налицо: планирование, переналадка и производство более эффективны, компоненты аппарата могут быть быстрее заменены.

Для философии Diosna это является основополагающим принципом: все элементы аппарата собрать в концепцию единого модуля. Как пример, можно взять нашу закрытую систему перегрузки из миксера в сушилки псевдоожиженного слоя, система пневмозагрузки и взаимосвязи придумана для облегчения перенастройки и комбинирования работы аппарата в разных режимах и при разных технологиях. Новая модульная CGS линия гранулирования скоро будет запущена на производстве

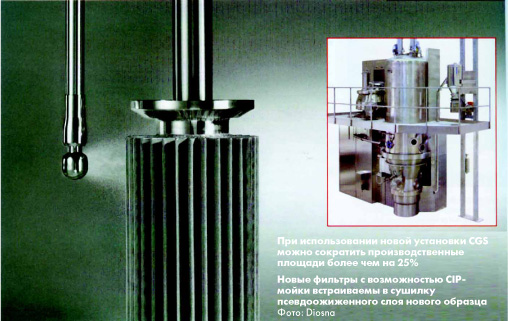

Каждый модуль, который входит в данную систему, как правило, по отдельности имеет свою раму. Эти рамы, как и полагается, занимают много места, которое, как бывает, не всегда имеется в распоряжении на предприятии. Новый аппарат сконструирован на единой платформе, миксер и сушилка коротко соединены между собой и поэтому у нас получается сэкономить от 25% производственных площадей. Компактная конструкция сокращает расстояния между встроенными модулями и соединения между аппаратами становятся меньше. Таким образом, переход из миксера в сушилку псевдоожиженного слоя сокращён до минимума и, тем самым значительно улучшаются эксплуатационные возможности аппарата. Короткий путь также означает сокращение потерь продукта в соединениях, а также сокращение расходов на мойку. В установке присутствует калибратор (мельница) и соединительные трубопроводы, которые установлены жёстко так же, как и поворотный клапан выгрузки. Эти компоненты при мойке и обслуживании не должны быть больше демонтированы. Калибратор установлен на поворотном клапане выгрузки миксера и он доступен без особых затруднений. Автоматически управляемые форсунки мойки достают до каждой точки аппарата и обеспечивают безопасность процесса. Кожух фильтра сушилки псевдоожиженного слоя и пневмотранспортер с ситовым калибратором экономит большую площадь для эксплуатации аппарата. А также исключает применение дорогого манипулятора для подъёма пневмотранспортёра. Кроме того, благодаря небольшим габаритам аппарата, сокращаются расходы на эксплуатацию и обслуживание. Во-первых, в технической зоне все обслуживающие единицы по-другому располагаются. На другой стороне разделительной стены помещены обслуживающие компоненты, а также вентили для автоматической мойки аппарата. Благодаря модульной конструкции аппарата есть возможность эффективно использовать его в будущем, в соответствии с требованиями новых технологий

В чистой зоне уже не видно никаких приводов. И к тому же отпадает необходимость устанавливать некоторые приводы во взрывозащитном исполнении. Визуально улучшается внешний вид производственной зоны, в то время как все технические компоненты находятся в технической зоне. Подъёмник для инструментов очень легко интегрируется в технической зоне. Крышка миксера может автоматически приподниматься и вертикально проворачиваться. Таким образом, внутреннюю сторону крышки легче обслуживать. Больше нет необходимости в разъединении аппаратов

В случае работы с легко воспламеняющимися материалами или органическими растворителями необходимо защитить всю систему от возможного взрыва: в комплектации миксер-сушилка псевдоожиженного слоя (CGS линия) выдерживает давление в 12 бар.

Вся линия грануляции не нуждается больше в разъединении миксера от сушилки псевдоожиженного слоя. Благодаря такому простому конструктивному принципу стоимость аппарата сокращается, а также увеличивается безопасность эксплуатации линии. Также благодаря модульной конструкции для производителя имеется возможность в дальнейшем, при развитии производства, быстро переоснащать или переоборудовать модуль под возникшие потребности : заменив отдельные части из всего комплекса в соответствии с имеющимися площадями и без потери предназначения новой гранулирующей линии. Модульный аппарат полностью оснащается на предприятии-изготовителе и тестируется в присутствии Заказчика. Таким образом, есть возможность экономить время, в дальнейшем при монтаже дополнительных приводов, вентилей, датчиков или насосов также не будет никаких осложнений. Итог: Еще на фазе проектирования предусматривается чёткое отделение производственной зоны от технической с соответствующими показателями непроницемости по водным и воздушным средам. Время пуско-наладки на месте соответственно сократится, так как целая установка была протестирована и неожиданностей не может быть. Новая установка, основанная на принципе соединения одной несущей конструкции миксера гранулятора и сушки псевдоожиженного слоя, гарантирует нам экономию как минимум 25% производственных площадей.

«Дополнительные расходы будут компенсированы» — Господин Лют, как Вы оцениваете экономическую выгоду по сравнению со старой версией линии? Лют: Конечно, любое перевооружение стоит денег, но по нашим сведениям, сокращение производственных площадей полностью компенсирует со временем первоначальные затраты. Положительно также сказывается отказ от одного подъёмника и оптимизирование проектирования. Годовая совокупная сумма экономии, если рассчитывать затраты на обслуживание установки и затраты на содержание зданий и сооружений в фармацевтическом секторе, составит от 20 000,00 до 60 000,00 ЕВРО. Если рассчитывать стоимость нового проекта, то сокращение производственных площадей на 25% в среднем даст экономию при строительстве, как минимум, 30 000,00 ЕВРО.

— Всем известно, что два года тому назад DIOSNA переехала на новую площадку. Что изменилось за этот период в производстве DIOSNA? Лют: На новой площадке у нас появились новые возможности. Кроме просторного производства и сборочного участка у нас также есть просторная лаборатория, оснащённая, как фармацевтическое производство. Здесь мы можем производить опыты совместно с нашими Заказчиками для выяснения необходимых технологических особенностей новых процессов на производственных аппаратах.

— Какие части модуля можно в дальнейшем интегрировать в установку? Лют: На аппарате данной системы предусмотрена безразборная мойка (CIP) и работа с контаминантным продуктом, именно для данного аппарата предназначена система CIP очистки фильтра, запатентованная DIOSNA для различных контаминаций. Также предусмотрена возможность интеграции с опудривателем.

|

| Дизайн webing.ru |

Ральф Лют (Ralf Lueth), руководитель подразделения фармацевтического

Ральф Лют (Ralf Lueth), руководитель подразделения фармацевтического