| Главная | ||||

| Advertisements | ||||

| Фармацевтические технологии и упаковка | ||||

| Медтехника. Лекарства, изделия медназначения. Дезсредства | ||||

| Стоматолог-практик | ||||

| Статьи Фармацевтические технологии и упаковка - Лекарства по GMP | ||||

| Статьи Медтехника. Лекарства, изделия медназначения. Дезсредства | ||||

| Подписка | ||||

| Рекламодателям | ||||

| Контакты | ||||

СТЕРИЛИЗАЦИЯ СТЕРИЛИЗУЮЩИХ ФИЛЬТРОВ. Как и зачем делать это правильно?

СТЕРИЛИЗАЦИЯ СТЕРИЛИЗУЮЩИХ ФИЛЬТРОВ. Как и зачем делать это правильно?

М.А. ТЕРЕНТЬЕВ, канд. биол. наук, руководитель группы продаж фильтров CUNO, ЗАО «3М Россия» Н.Л. ЛОГВИНОВ, канд. мед. наук, руководитель направления стерилизации, ЗАО «3М Россия» Стерилизующий фильтр при начале фильтрации обязан быть стерильным. Это утверждение настолько же тривиально, насколько и фундаментально. В противном случае, стерилизующая фильтрация смысла не имеет, т.к. бактериальные клетки, находящиеся на поверхностях мембраны и конструкционных элементах фильтропатрона, на стороне выхода потока будут смываться с этих поверхностей и обсеменять фильтрат. Для достижения стерильности капсюля, сборки (стерилизующий патрон, или мембранный диск почти всегда стерилизуют в составе фильтрующей установки, чтобы избежать риска расстерилизации оборудования при установке сменного элемента внутрь фильтродержателя), устройство стерилизуют. Некоторые фирмы - производители поставляют предварительно простерилизованные в заводских условиях фильтры. Это, прежде всего, относится к капсюльным фильтрам, которые являются одноразовыми, готовыми к применению фильтрационными устройствами. Их можно просто и быстро включать в производственную линию с применением стандартных асептических манипуляций. Часто это удобно и может экономить значительное время. В большинстве же случаев фильтропатроны и фильтрокапсюли, предназначенные для работы в фильтродержателях, поставляются нестерильными. Как правило, в документации фирм-производителей на это есть прямое указание. По основаниям, приведенным выше, стерилизующий фильтр обязан выдерживать стерилизующие воздействия. Нестерилизованный «стерилизующий» фильтр, который не выдерживает, например, автоклавирования и разрушается, или теряет стерилизующую способность в его процессе - нонсенс. Такого быть не должно, но… бывает. Ответственные производители фильтров добиваются устойчивости конструкции своих фильтропатронов к множественным стерилизующим воздействиям и документировано доказывают, что фильтр сохраняет свои стерилизующие свойства и после такого-то количества часов нахождения в автоклаве при стерилизующих условиях, или, что еще более ценно, после такого-то и такого-то числа циклов стерилизации при определенных условиях. Сколько раз можно использовать, а, значит, и стерилизовать стерилизующий фильтр? Ответа в виде определенного числа на этот вопрос нет. Ответ на этот вопрос занимает несколько страниц. Вы можете найти его в нашей статье, опубликованной в журнале в 2004 году («Медицинский бизнес», № 11). Итак, если фильтр (капсюль) прислали стерильным, проверьте целостность упаковки, облачайтесь в безворсовую одежду и – вперед - в чистую зону, присоединять фильтр к трубопроводам над факелом. Что же делать, если фильтр нестерильный? Давайте по порядку: прежде всего внимательно прочитайте всю техническую документацию, прилагаемую к фильтропатрону. Там у приличных производителей всегда содержатся рекомендации по методам и режимам стерилизации. Эти рекомендации основаны на реальных испытаниях фильтров в автоклавах, о которых фирма имеет соответствующие отчеты. Требуйте технические документы, паспорта, руководства. Это может быть отдельная инструкция, которую следует потребовать от поставщика патронов. Отсутствие таковой – основание для претензии: «Продаете, мол, изделие, а инструкции по стерилизации не обеспечиваете – непорядок!». Для стерилизующего фильтра такая информация от производителя – обязательное требование! В инструкции должно быть указано: 1) Рекомендуемый метод(ы) стерилизации. 2) Температура, при которой рекомендуется проводить стерилизацию (в градусах Цельсия). 3) Длительность экспозиции, после достижения стерилизующей температуры, необходимой для надежной стерилизации (в минутах). 4) Максимальное суммарное время нахождения изделия при рекомендуемой стерилизующей температуре, при превышении которого производитель не гарантирует сохранение стерилизующей способности фильтропатрона (в часах). Подчеркнем, что это, как правило, не общее время нахождения фильтров в автоклаве, а время нахождения фильтра при стерилизующей температуре в ходе нескольких последовательных циклов автоклавирования. Для того, чтобы рационально использовать это время и не расходовать его впустую, не оставляйте фильтры остывать в автоклаве надолго. Используйте плавный сброс давления и старайтесь охлаждать патроны в ламинарном шкафу. 5) Наиболее строгие к своим изделиям производители указывают минимальное число стандартных рекомендуемых циклов автоклавирования, которые фильтропатрон должен выдерживать. Этот вариант особенно ценен для потребителя, т.к. основан на приближенных к реальным эксплуатационным условиям тестам, в таких случаях фильтр не просто «варится» многие часы в автоклаве при стерилизующих условиях, а подвергается циклам нагрева – охлаждения с определенным периодом. Это, конечно, более жесткие условия испытаний. В нашем журнале был опубликован материал про стерилизующие фильтры, на который мы ссылались выше, там мы утверждали, что стерилизующие фильтры - это дорогостоящие высокотехнологические изделия, требующие бережного обращения и хозяйского внимания. От каких же угроз надо оберегать ваши патроны? Основные опасности, подстерегающие патрон в ходе его эксплуатационной жизни, приходятся именно на стерилизующие процедуры. Почему? Да потому, что температура стерилизации (как минимум, 121 оС) значительно превышает температуру размягчения полипропилена (90-95 оС), который является основным конструктивным материалом деталей практически всех имеющихся на рынке фильтрационных изделий. Именно поэтому всякие существенные механические воздействия на патроны, когда они в разогретом виде – недопустимы! Оберегайте патроны и капсюли от механических нагрузок в автоклаве. Это общее требование для автоклавирования всех изделий из полипропилена. Укладка изделий в автоклав в несколько слоев, без биксов, установка на них других предметов, запихивание в камеру с применением усилий, а также очень быстрый сброс давления – все это может спровоцировать деформацию и разрушение фильтров. Обратите внимание, что все резьбовые соединения съемных деталей пластиковые и металлические, контактирующие с полипропиленовыми деталями фильтров, должны быть ослаблены при подготовке изделий к автоклавированию на несколько полных оборотов. Особенно это касается винтов быстросъемных соединений на хомутах (трикловеров), когда эти замки автоклавируют в сборке с пластиковыми капсюльными фильтрами (ослабьте их на 3-4 полных оборота), или дренажных и воздушных резьбовых краников на самих капсюлях (ослабьте их на 1-2 полных оборота) (рис.1). Полная затянутость резьб является в этом случае фактором, провоцирующим разрушающую механическую нагрузку на эти соединения при их разогреве.

Отдельной строкой мы прописываем обязательность периодической и постоянной поверки измерительного оборудования автоклавного оборудования и его валидации. Ваши термометры и манометры в автоклавах обязаны фиксировать действительную температуру и давление, которые имеют место в стерилизационной камере. Ваш автоклав должен держать режим стерилизации (давление и температуру) в пределах рекомендованных или обычно практикующихся на Вашем предприятии! Не больше и не меньше! В данном случае лозунг: «Чем больше, тем лучше…» совершенно не уместен! Помните, что вы работаете с деликатными предметами! Применяйте рекомендованный режим для автоклавирования этих изделий (как правило, это 126 оС - 30 мин). Если это возможно, выделите специально настроенный и регулярно поверяемый автоклав для такой щадящей стерилизации. Напомним еще раз, что полипропилен начинает размягчаться при температурах 90-95 оС. Температура плавления полипропилена составляет около 150 оС. Если ваш автоклав работает на режиме 138 оС с 10% ошибкой в плюс – готово дело! Перегрели – и патрон «потек» без всяких механических нагрузок! Посмотрите, пожалуйста, что может сотворить с фильтрами не в меру «старательный» автоклав, автоклав с провравшимся термометром, или бесконтрольное пропаривание фильтра на линии! (рис. 2). Если автоклав уродует патроны, обращайтесь немедленно и, прежде всего, к Вашему метрологу, пусть срочно проверит контрольные приборы автоклава. Следующим шагом проконтролируйте оператора на автоклаве, в каком режиме он сбрасывает давление и продувает автоклав, не слишком ли спешит? Внешние повреждения патронов – это, конечно, крайний случай, в таких ситуациях следует реагировать незамедлительно, т.к. это может быть признаком значительного отклонения от нормативных параметров режима работы оборудования. В данных случаях речь может идти даже об опасности его разрушения и/или причинения травм персоналу. Как правило, завышенные температуры автоклавирования практикуются там, где специалисты не уверены в эффективности своих автоклавов, автоклавы не валидированы, не применяются внутренние индикаторы стерилизации. Именно в таких местах парят «с запасом». Такой подход при стерилизации пластиковых изделий имеет только минусы и никаких плюсов. Зачем вам, к примеру, надежно простерилизованные и безнадежно испорченные изделия? Очень редко вы можете визуально определить «перепаренный» патрон. Когда вы видите «невооруженным глазом», что патрон пострадал в ходе автоклавирования – это знак тревоги, как мы указали выше, уже опасная ситуация. Как правило - с виду нормальный патрон, а в действительности – пользоваться им невозможно! Факт, что он испорчен именно безнадежно, всегда докажет вам процедура тестирования целостности. Слава богу, если вы ею владеете! У вас есть инструмент самоконтроля. Если вы не пользуетесь тестированием целостности, то, простите, вы выглядите как слепой сапер, идущий по минному полю. И в такой ситуации, следующим шагом вы неизбежно загубите партию препарата, расфасованного через такой дырявый фильтр. Какие еще распространенные проблемы с автоклавированием встречаются на предприятиях? Одна из самых горячих проблем - грязный пар. Отсутствие фармацевтических парогенераторов чистого пара и использование в автоклавах технического пара без каких-либо систем его очистки – довольно знакомый сюжет. Металлические паровые фильтры, отсекающие хотя бы механические примеси – минимальное требование к пару, подающемуся в автоклавы. Отдельный большой разговор – о правильной процедуре стерилизации не в автоклаве, а текущим паром на линии. Подробно обсудить эту проблему здесь у нас просто не хватит места, отведенного нам в номере. Отметим, однако, что этот способ стерилизации является существенно более жестким воздействием на фильтропатроны, т.к. сопряжен с их нагревом до еще более высоких температур 130-140 оС, а также с динамическим воздействием пара и заведомо прилагаемой механической нагрузкой к разогретым патронам. Остановимся только на самых важных моментах. Пар подается в систему под давлением, и обработка такого типа невозможна без избыточного давления пара в системе. Для надежной и безопасной для фильтропатронов процедуры стерилизации оператор должен иметь СОП по стерилизации фильтрационной линии текущим паром, прописанный таким образом, чтобы перепад давления пара на фильтре составлял не более 0,3 бар. Этот максимальный перепад, который еще не связан с опасностью нарушения уплотнений мембраны и патрона давлением пара. Даже короткие импульсы большего давления, или пневмоудары, пара могут быть губительными для стерилизуемого фильтра, особенно, когда он уже разогрелся до стерилизующей температуры.

Автоматизированные системы для контроля и регулировки перепада давления пара при стерилизации на линии довольно дороги. Далеко не каждое производство может себе позволить их установку. Но при правильной обвязке фильтрационной системы трубопроводами, арматурой и контрольными приборами можно наладить надежную и безопасную для фильтропатронов стерилизацию текущим паром. Главная задача технолога - организовать непрерывное наблюдение за перепадом давления пара на корпусах фильтродержателей и обеспечить возможность его оперативного регулирования. Особых подходов требует работа с влажными фильтрами, которые не будут пропускать пар до их полного высушивания. Фильтры могут увлажняться, например, конденсатом, если забыли приоткрыть дренаж корпуса в ходе подготовки линии к стерилизации. Одна из самых распространенных ошибок – это форсирование потока пара через влажный фильтр и неизбежный прорыв его мембраны в таком случае. В этой ситуации вам категорически не рекомендуется форсировать поток пара! Вам придется высушивать потоком пара фильтропатрон до тех пор, пока он не станет пропускать пар дальше по линии. В любом случае, надо контролировать показания манометров и беречь фильтр от превышения перепада давления пара на нем сверх значения, приведенного выше. В заключение этой части статьи хотелось бы обратить внимание доброжелательного читателя на возможность освобождения его от существенной части головной боли из-за сомнений в эффективности процедуры при стерилизации фильтров. Этого можно достигнуть за счет усиления контроля режима стерилизации с помощью высококачественных индикаторов. Попробуйте! Вы почувствуете новый уровень свободы! Свободы от сомнений в стерильности вашего оборудования.

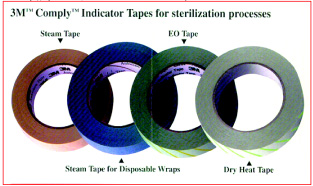

Контроль качества стерилизации Применение современных средств контроля режима стерилизации является, на наш взгляд, самым простым, но самым важным звеном обеспечения системы контроля качества и наиболее показательным при оценке общей культуры производства предприятия. Качественное проведение стерилизации медицинских препаратов и изделий включает регулярное и последовательное выполнение ряда физических, химических и биологических контролей. Итак, что нового можно использовать для контроля стерилизации при подготовке оборудования и материалов?

Здесь необходимо напомнить, что в последние годы принят ряд международных европейских и национальных стандартов по стерилизации. Не стала исключением и наша страна с Комитетом по стандартизации Российской Федерации и Техническим комитетом по стерилизации. Теперь мы используем такие понятия, как классификация химических и биологических индикаторов в соответствии с ГОСТ Р ИСО 11140 (химический контроль) и 11138 (биологический контроль). Согласно международной классификации, мы не только выделяем химические и биологические индикаторы, но и рассматриваем 6 классов химических индикаторов в зависимости от их реакции на один, несколько или на все критические параметры процесса стерилизации. 1 класс - индикаторы процесса. Такие индикаторы используются на внешней поверхности отдельных упаковок, на стерилизационных биксах или свертках со стерилизуемыми изделиями. Индикаторы процесса свидетельствуют только о том, что изделия подвергались стерилизации и позволяют легко отличить их от непростерилизованных предметов. 2 класс - индикаторы специального теста работы стерилизатора. Наиболее распространенный индикатор этого класса - тест Бови-Дика для оценки проникновения пара внутрь упаковки. 3 класс - индикаторы одного параметра. Они реагируют только на один критический параметр стерилизации, например, температуру плавления. В качестве индикаторных веществ могут использоваться бензойная кислота, сахароза, гидрохинон и другие. 4 класс - многопараметровые индикаторы. Реагируют на два или более критических параметров стерилизации. Оптимальны для контроля внутри камеры и внутри упаковки. 5 класс - индикаторы-интеграторы. Они не только реагируют на все критические параметры стерилизации, но и показывают уровень гибели биотестов. Фактически они соответствуют биологическим индикаторам и кривой биологической гибели. Оптимальны для контроля внутри камеры и внутри упаковки. 6 класс - индикаторы-эмуляторы. Реагируют, если все критические параметры достигли регламентированных, точно установленных значений. Для их работы необходимо строгое соответствие указанных для индикатора параметров и проводимого цикла стерилизации. Их разрабатывают индивидуально для специальных стерилизационных циклов. Таким образом, в настоящее время существует достаточное количество средств контроля стерилизации и система их оптимального использования с указанием объема и периодичности их проведения в соответствии с методом стерилизации и используемым стерилизатором. Применение индикаторов необходимо, в частности, для валидации стерилизующего оборудования. Согласно ГОСТ Р ИСО 11138-2000 «Стерилизация медицинской продукции. Требования к валидации и текущему контролю. Стерилизация влажным теплом в медицинских учреждениях», стандарты серии ГОСТ Р ИСО определяют некоторые процессы, используемые в производстве медицинской продукции как «специальные», если результат не может быть полностью проверен последующим контролем и испытанием продукции. Стерилизация является типичным примером специального процесса, поскольку ее эффективность не может быть проверена контролем продукта. Поэтому процесс стерилизации должен быть валидирован до практического применения и подлежит текущему контролю, а оборудование – необходимому обслуживанию. Одна из самых важных и востребованных ролей индикаторов – быть беспристрастными свидетелями качества работы автоклавов. Применяя индикаторы, вы можете провести валидацию технологии стерилизации, за-протоколировать данные, а также вести оперативный контроль состояния оборудования. Биологические индикаторы используются для оценки эффективности процесса стерилизации медицинской продукции и других целей. Они должны всегда использоваться в комбинации с физическим и/или химическим контролем эффективности процесса стерилизации. Если колебания физико-химических показателей процесса стерилизации выходят за допустимые пределы, процесс стерилизации всегда должен рассматриваться как неудовлетворительный. Стерилизация при температурах 35-55 градусов Цельсия считается низкотемпературной и рекомендуется для деликатных изделий, чувствительных к воздействию высокой температуры и влажности. Основным стандартным методом низкотемпературной стерилизации, который можно валидировать и контролировать, является стерилизация окисью этилена. Стерилянт - окись этилена, обладает бактерицидным, фунгицидным, вирулицидным действием и не портит изделия из платика и пластмасс. Окись этилена токсична и поэтому рекомендуется использование стерилизационной системы в комплектации с каталитическим нейтрализатором окиси этилена, абатором Дональдсона. Время стерилизационного цикла окисью этилена занимает 2 часа 45 минут, а дегазация простерилизованных изделий не менее 5-6 часов, что суммарно занимает 8-9 часов стерилизации изделий. Если у вас остались и/или появились вопросы, связанные с темами, затронутыми в этой статье, задавайте их авторам по московскому телефону (495) 784 74 74. Мы в меру своей компетентности и образованности попробуем найти ответ вместе с вами.

|

| Дизайн webing.ru |